Erid: 2SDnjcT2UaR

Современное производство невозможно представить без использования специализированного подъемного оборудования. Ежегодно в России фиксируются сотни несчастных случаев, связанных с неправильным выбором или эксплуатацией грузоподъемных механизмов. Компания "Дельта-Инжиниринг" отмечает, что более 70% таких инцидентов можно предотвратить при грамотном подходе к выбору оборудования и соблюдении техники безопасности. Правильно подобранные инструменты не только минимизируют риски травматизма, но и существенно повышают эффективность производственных процессов, сокращая время простоев и увеличивая срок службы техники.

Основные виды грузоподъемного оборудования для производства

Современный рынок предлагает широкий ассортимент подъемных механизмов, каждый из которых имеет свое специфическое назначение. При выборе оборудования важно учитывать не только его грузоподъемность, но и особенности конструкции, обеспечивающие безопасность работ.

Домкрат гидравлический представляет собой универсальное решение для большинства производственных задач, связанных с подъемом тяжелых грузов. Принцип его работы основан на передаче усилия через гидравлическую жидкость, что позволяет с минимальными физическими затратами поднимать объекты значительного веса. Гидравлические системы обеспечивают плавность хода и высокую точность позиционирования, что критически важно при проведении монтажных и ремонтных работ на производстве.

Для работы в условиях ограниченного пространства или при необходимости подъема на значительную высоту производители предлагают специализированные решения. Домкрат двухштоковый отличается повышенной устойчивостью благодаря двойной опорной конструкции, что существенно снижает риск опрокидывания груза при подъеме. Такое оборудование незаменимо при монтаже тяжелых станков, прессов и другого промышленного оборудования, требующего точного позиционирования на значительной высоте.

Особую категорию составляют подъемные механизмы для работы с низкопрофильным оборудованием. Домкрат низкий специально разработан для подхвата грузов, расположенных на минимальном расстоянии от пола. Такие устройства широко применяются при обслуживании конвейерных линий, станков с низкой рамой и транспортных средств с малым дорожным просветом. Компактная конструкция позволяет использовать их в стесненных условиях, а гидравлический привод обеспечивает необходимое усилие для подъема даже очень тяжелых объектов.

Помимо домкратов, на производстве активно используются тали, лебедки и подъемные столы. Каждый тип оборудования имеет свои преимущества и ограничения, которые необходимо учитывать при организации безопасного рабочего процесса. Грамотный подбор грузоподъемных механизмов позволяет не только повысить безопасность, но и оптимизировать производственные затраты, сократив время на выполнение операций и уменьшив риск повреждения дорогостоящего оборудования.

Ключевые параметры выбора подъемного оборудования

При выборе грузоподъемного оборудования для производственных нужд необходимо руководствоваться целым комплексом технических характеристик. Игнорирование даже одного параметра может привести к серьезным последствиям, включая аварийные ситуации и травмы персонала.

Грузоподъемность является первостепенным параметром при выборе подъемного оборудования. Важно не только соответствие максимальному весу поднимаемых объектов, но и наличие запаса прочности, который у качественного оборудования составляет не менее 25-30%. Производители указывают номинальную грузоподъемность с учетом оптимальных условий эксплуатации, однако на практике часто возникают дополнительные нагрузки, связанные с неравномерным распределением веса или динамическими воздействиями.

Высота подъема и минимальная высота подхвата определяют функциональные возможности оборудования. Для работы с низкопрофильными объектами критически важна минимальная высота подхвата, которая у специализированных моделей может составлять всего 25-35 мм. Максимальная высота подъема должна соответствовать технологическим требованиям производственного процесса с учетом возможного запаса для маневрирования при установке оборудования.

Стабильность и устойчивость конструкции напрямую влияют на безопасность работ. Широкая опорная база, наличие противоскользящих элементов и возможность фиксации в поднятом положении значительно снижают риск опрокидывания груза. Современные модели оснащаются системами контроля горизонтального положения и автоматической корректировки при возникновении перекосов, что особенно важно при работе с габаритными объектами.

Эргономика и удобство использования часто недооцениваются при выборе оборудования, однако именно эти факторы определяют эффективность и безопасность работы персонала. Удобные рукоятки, плавность хода механизмов, наличие индикаторов нагрузки и высоты подъема позволяют оператору полностью контролировать процесс и своевременно реагировать на возникающие отклонения от нормы.

Соответствие стандартам безопасности и наличие необходимых сертификатов является обязательным условием для использования грузоподъемного оборудования на производстве. В России действуют строгие требования к такой технике, регламентированные ГОСТами и техническими регламентами Таможенного союза. При выборе оборудования следует обращать внимание на наличие документов, подтверждающих проведение испытаний и соответствие требованиям безопасности.

Системы безопасности современного грузоподъемного оборудования

Технологический прогресс привел к появлению множества инновационных решений, направленных на повышение безопасности при работе с тяжелыми грузами. Современное грузоподъемное оборудование оснащается комплексом защитных систем, минимизирующих риск возникновения аварийных ситуаций.

Механические системы блокировки и фиксации представляют собой первый уровень защиты. Храповые механизмы, стопорные штифты и фиксаторы предотвращают самопроизвольное опускание груза даже при разгерметизации гидравлической системы. Такие устройства должны срабатывать автоматически при достижении заданной высоты подъема или при обнаружении нештатной ситуации, например, резкого падения давления в гидросистеме.

Гидравлические предохранительные клапаны защищают систему от перегрузок и обеспечивают плавное опускание груза даже при возникновении аварийной ситуации. Современные гидравлические системы оснащаются датчиками давления, которые контролируют нагрузку и автоматически блокируют работу при превышении допустимых значений. Это позволяет предотвратить деформацию конструкции и возможное разрушение подъемного механизма под воздействием чрезмерной нагрузки.

Электронные системы контроля становятся неотъемлемой частью профессионального грузоподъемного оборудования. Датчики веса, положения и наклона передают информацию на центральный процессор, который анализирует данные и при необходимости корректирует работу механизмов или блокирует их функционирование. Некоторые модели оснащаются системами удаленного мониторинга, позволяющими контролировать состояние оборудования и параметры его работы с диспетчерского пульта.

Аварийные системы спуска обеспечивают возможность безопасного опускания груза даже при выходе из строя основных механизмов. Такие системы могут иметь механический, гидравлический или комбинированный принцип действия и должны срабатывать при минимальных усилиях со стороны оператора. Наличие аварийного спуска особенно важно при работе с крупногабаритными и тяжелыми объектами, когда их неконтролируемое падение может привести к катастрофическим последствиям.

Сигнальные системы и индикаторы информируют оператора о текущем состоянии оборудования и возможных рисках. Световая и звуковая сигнализация, цветовая маркировка элементов управления, индикаторы нагрузки и высоты подъема позволяют своевременно выявлять потенциально опасные ситуации и принимать меры по их предотвращению. Современные модели оснащаются электронными дисплеями, отображающими все ключевые параметры работы в режиме реального времени.

Организация безопасной работы с грузоподъемным оборудованием

Даже самое совершенное оборудование не гарантирует безопасности, если не соблюдаются правила его эксплуатации. Организация безопасной работы с грузоподъемными механизмами требует комплексного подхода, включающего подготовку персонала, регулярное техническое обслуживание и создание соответствующих условий труда.

Требования к персоналу, работающему с грузоподъемным оборудованием, строго регламентированы нормативными документами. Операторы должны проходить специальное обучение и получать соответствующие допуски к работе. Важно не только знание технических характеристик оборудования, но и понимание физических принципов его работы, умение оценивать риски и принимать правильные решения в нестандартных ситуациях. Регулярное повышение квалификации и проверка знаний позволяют поддерживать необходимый уровень компетенции персонала.

Регулярные проверки и техническое обслуживание являются обязательным условием безопасной эксплуатации грузоподъемного оборудования. График обслуживания должен составляться с учетом рекомендаций производителя и интенсивности использования техники. Особое внимание следует уделять состоянию гидравлических систем, механизмов блокировки и элементов, подверженных повышенному износу. Своевременная замена изношенных деталей и профилактика неисправностей позволяют предотвратить большинство аварийных ситуаций.

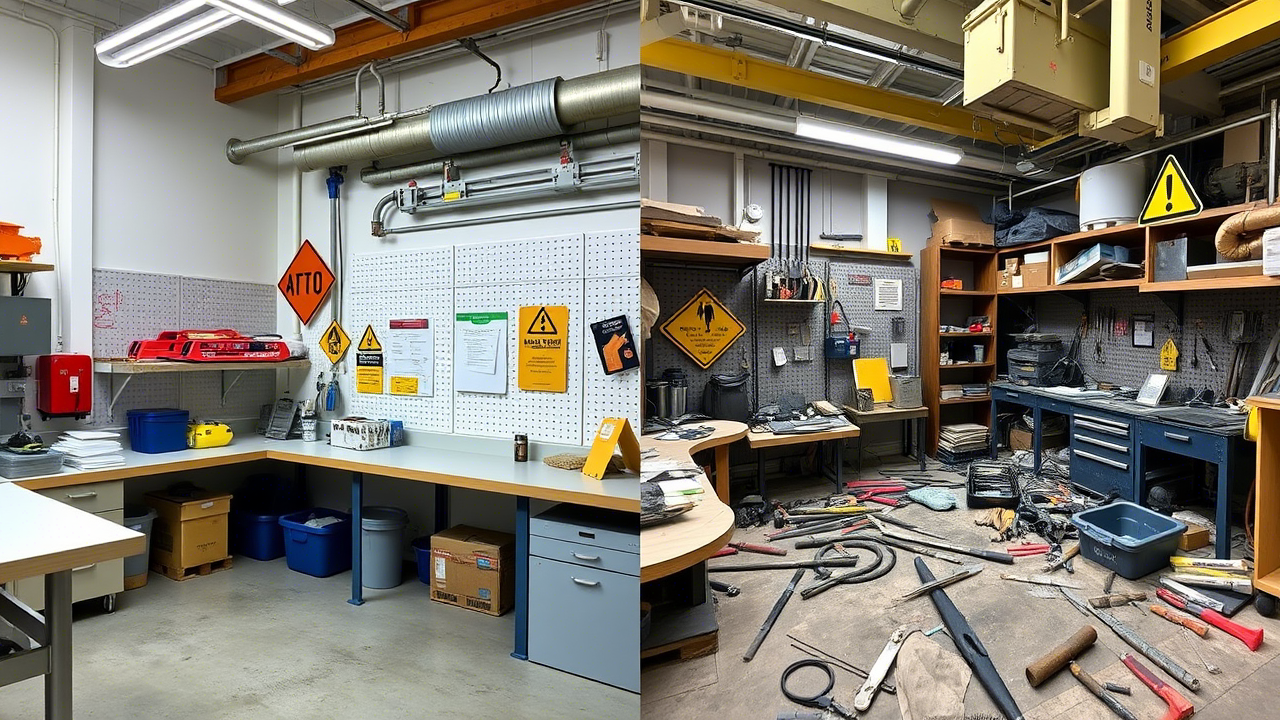

Правильная организация рабочего пространства существенно влияет на безопасность выполнения грузоподъемных операций. Рабочая зона должна быть хорошо освещена, свободна от посторонних предметов и иметь ровное, нескользкое покрытие. Необходимо предусмотреть достаточное пространство для маневрирования с грузом и обеспечить четкую маркировку опасных зон. При работе с особо тяжелыми или габаритными объектами следует заранее планировать маршрут перемещения и определять места временной фиксации груза.

Разработка инструкций и регламентов по безопасности должна учитывать специфику конкретного производства и используемого оборудования. Документы должны содержать четкие алгоритмы действий в штатных и нештатных ситуациях, описание потенциальных рисков и мер по их предотвращению. Важно регулярно пересматривать и актуализировать инструкции с учетом изменений в технологических процессах и появления нового оборудования.

Средства индивидуальной защиты играют важную роль в обеспечении безопасности персонала. При работе с грузоподъемным оборудованием обязательно использование защитной каски, специальной обуви с усиленным подноском, перчаток с противоскользящим покрытием. В зависимости от специфики производства могут потребоваться дополнительные средства защиты: защитные очки, респираторы, страховочные системы для работы на высоте. Важно не только обеспечить наличие СИЗ, но и контролировать их правильное использование.

Экономические аспекты безопасности: инвестиции в качественное оборудование

Вопрос выбора грузоподъемного оборудования часто рассматривается через призму первоначальных затрат, однако такой подход может привести к значительным экономическим потерям в перспективе. Грамотное инвестирование в качественное оборудование и системы безопасности позволяет не только минимизировать риски, но и оптимизировать производственные затраты.

Соотношение цены и качества при выборе грузоподъемного оборудования требует комплексной оценки. Дешевые модели могут иметь ограниченный функционал, низкое качество материалов и сомнительную надежность систем безопасности. Профессиональное оборудование от проверенных производителей обеспечивает не только высокий уровень безопасности, но и длительный срок службы, что в итоге снижает стоимость владения в пересчете на один рабочий цикл.

Стоимость владения включает не только первоначальные затраты на приобретение, но и расходы на техническое обслуживание, ремонт, обучение персонала и возможные простои производства. Качественное оборудование требует менее частого обслуживания, реже выходит из строя и обеспечивает более высокую производительность. При расчете экономической эффективности необходимо учитывать все эти факторы, а также потенциальные риски, связанные с использованием некачественного оборудования.

Экономические последствия несчастных случаев и простоев производства могут многократно превышать разницу в стоимости между качественным и дешевым оборудованием. Прямые затраты на компенсации пострадавшим, ремонт поврежденного оборудования и восстановление производственного процесса дополняются косвенными потерями: снижением репутации компании, штрафами со стороны контролирующих органов, повышением страховых взносов и потерей квалифицированных кадров. По данным исследований, каждый рубль, инвестированный в безопасность, позволяет сэкономить до 4-6 рублей на ликвидации последствий возможных инцидентов.

Страхование рисков и ответственности становится неотъемлемой частью современного бизнеса. Страховые компании предлагают различные программы защиты от убытков, связанных с эксплуатацией грузоподъемного оборудования, однако размер страховых взносов напрямую зависит от уровня безопасности производства. Использование сертифицированного оборудования, регулярное техническое обслуживание и обучение персонала позволяют существенно снизить страховые тарифы и минимизировать финансовые риски предприятия.

Заключение

Выбор грузоподъемного оборудования для производства - это комплексная задача, требующая учета множества факторов: от технических характеристик до экономической эффективности. Приоритетом при принятии решения должна оставаться безопасность персонала и надежность производственных процессов. Современные технологии предлагают широкий спектр решений, позволяющих минимизировать риски и оптимизировать рабочие операции. Инвестиции в качественное оборудование и обучение персонала окупаются не только снижением вероятности несчастных случаев, но и повышением эффективности производства. При возникновении вопросов по подбору оптимального грузоподъемного оборудования для конкретных задач рекомендуем обратиться к специалистам компании дельтаинжиниринг.ру, которые помогут выбрать решение, максимально соответствующее вашим требованиям безопасности и производительности.

Фото предоставлено ООО «ДЕЛЬТА-ИНЖИНИРИНГ» deltainzhiniring.ru

Реклама. ООО «ДЕЛЬТА-ИНЖИНИРИНГ». ИНН 7453286329 deltainzhiniring.ru

У НИА "Нижний Новгород" есть Telegram-канал. Подписывайтесь, чтобы быть в курсе главных событий, эксклюзивных материалов и оперативной информации.

Copyright © 1999—2025 НИА "Нижний Новгород".

При перепечатке гиперссылка на НИА "Нижний Новгород" обязательна.

Настоящий ресурс может содержать материалы 18+